Funktionalität und Wirtschaftlichkeit:

Auf der anderen Seite gilt es, die Kräfte, die für mechanische Fügeprozesse eingesetzt werden, und ihre Wirkung auf die Bauteile zu berücksichtigen. Und natürlich ist die wirtschaftliche Einsetzbarkeit dieser Technologien für die Anwender eine notwendige Voraussetzung.

Daraus ergibt sich eine Vielzahl von Fragen, die in den Projekten der Industrieforschung von Unternehmen aus der gesamten Prozesskette und Forschungsinstituten gemeinsam bearbeitet werden.

Von den im vergangenen Jahr abgeschlossenen Projekten sind die folgenden mit dem EFB-Projektpreis 2015 ausgezeichnet worden.

Hochgeschwindigkeitsblindnieten ohne Vorloch

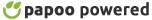

Das Verfahrensprinzip HG-Blindnieten kombiniert die Blindniettechnik mit der beim Bolzensetzen eingesetzten Impulsfügetechnik. Hierdurch lassen sich Nachteile des jeweiligen anderen Verfahrens kompensieren.

Beim Blindnieten handelt es sich um einen mehrstufigen Prozess, der in der Großserie häufig als nicht wirtschaftlich eingestuft wird. Die Fügepartner müssen zuerst vorgelocht werden, bevor das Nietelement eingeführt werden kann. Diese Vorlochoperation erfordert eine Tolerierung der Löcher am jeweiligen Fügeteil, um einen Versatz dieser zueinander zu vermeiden. Beim konventionellen Blindnieten müssen die zu fügenden Bauteile durch Bohren oder Stanzen axial gelocht werden.

Beim HG-Blindnieten wird das Nietelement mit einer hohen Geschwindigkeit von ca. 15 – 40 m/s in die zu fügenden Werkstoffe eingetrieben. Nach dem Erreichen der Kopfauflage der Blindniethülse stützt sich das Werkzeug auf der Blindniethülse ab und zieht den Blindnietdorn entgegen der Eintreibrichtung. Die Blindniethülse wird umgeformt und der Blindnietdorn reißt beim Erreichen der Nietdornabrisskraft ab. Die entstandene Verbindung wirkt über Kraft- und Formschluss.

Das größte Hindernis bei der Anwendung Hochgeschwindigkeitsblindnieten oder alternativer Verfahrens stellt die Steifigkeit an der Fügestelle dar. Es empfiehlt sich daher, das Hilfsfügeelement immer in die Nähe eine Wandung bzw. einer Versteifungsrippe zu setzen.

Die höheren Materialkosten für den Nietdorn und die -hülsen werden durch den Wegfall des Vorlochens und der damit verbundenen niedrigeren Personal- und Werkzeugkosten kompensiert, dass bis zu 50 % der Verbindungskosten eingespart werden können. Durch die Bereitstellung eines Handsetzgerätes kann das Hochgeschwindigkeitsblindnieten auch für KMU wirtschaftlich und interessant werden.

| Schliffbilder und Verfahrensvor- und -nachteile beim Bolzensetzen, Blindnieten und HG-Blindniet |

| Schliff einer HG-Blindnietverbindung in einem Aluminiumstrangpressprofil |

| HG-Blindnietvarianten mit ogivaler und flacher Spitze |

Wie eine Fügestelle auch als elektrischer Kontakt – z.B. beim Befestigen von Sicherungen oder Leuchtdioden – genutzt werden kann, zeigt das Projekt:

Elektrisches Eigenschaftsprofil umformtechnischer Fügeverbindungen

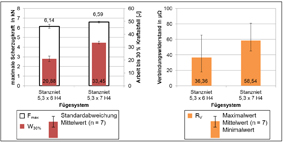

Die umformtechnischen Fügeverfahren bieten neben der mechanischen Fixierung von Fügepartnern eine gleichzeitige Übertragung von elektrischen Strömen. Um beide Effekte optimal zu nutzen, ist es möglich, diese Fügeverfahren entsprechend den jeweiligen Anforderungen auszulegen. Hierbei werden sowohl grundlegende herstellungsbedingte Parameter (geometrische Ausbildung, Kinematik des Setzvorganges, verfahrensspezifische Umformvorgänge) als auch anwendungsbezogene Belastungen als Beeinflussungsgrößen von Kontaktwiderstand und mechanischer Festigkeit betrachtet.

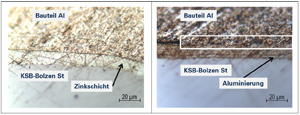

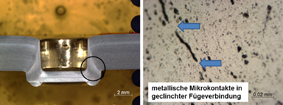

Während sich eine mechanische Optimierung der Fügeverbindung meist auf geometrische Parameter beschränkt, können bei einer elektrischen Optimierung solcher Fügeverbindungen die verfahrensimmanenten Vorteile, wie Oberflächenvergrößerung und Relativbewegung der Fügepartner ausgenutzt und gezielt zur Erzeugung von metallischen und quasimetallischen Mikrokontakten genutzt werden.

Somit kann z. B. der zwischen den Fügepartnern bestehende Flächenschluss, vergrößert und somit der Kontaktwiderstand verringert werden. Anhand von metallographischen Untersuchungen können Werkstoffbrücken z. B. im Halsbereich von Clinchpunkten, im Fußbereich von Halbhohlstanznietverbindungen und im Bereich des Befestigungsabschnittes von Stanzbolzen nachgewiesen werden.

Diese metallischen Werkstoffbrücken sind signifikant für die elektrische Leitfähigkeit, allerdings auch sehr fragil in Bezug auf ihre mechanische Festigkeit. Die Fügeverbindung, auch in Kombination mit Klebstoff, sichert daher mit ihrem vorhandenen Form- und Kraftschlussanteil diese Werkstoffbrücken mechanisch ab. Als notwendiges Kriterium für die Langzeitstabilität eines solchen elektrischen Kontakts kann der Gütefaktor einer Verbindung einen festgelegten Richtwert nicht zu überschreiten und kann als Vergleichs- und Auswahlkriterium für ein Fügeverfahren herangezogen werden. Für den Einsatz solcher Fügeverfahren zur Kontaktierung elektrischer Leiter können vorhandene und eingeführte Verfahren, Werkzeuge und Anlagen eingesetzt werden.

| Mechanische und elektrische Eigenschafteneiner Halbhohlstanznietverbindung |

| Vergleich der Grenzschicht Bauteil- Funktionselement (Befestigungsabschnitt Stanzbolzen) |

| Metallischer Mikrokontakt im Halsbereich einer Al-Al-Clinchverbindung |

| Anwendungsbeispiele aus dem Mittel- und Niederstrombereich |

Eine Fügetechnik ohne Fügeelemente ist das

Fügen durch Knickbauchen

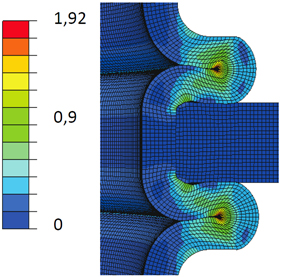

Das Fügen von metallischen Werkstoffen – insbesondere von höher- und höchstfesten Stählen - ist mit Hilfe konventioneller Schmelzschweißverfahren nur unter Inkaufnahme von Festigkeitsverlusten und anderen Nachteilen möglich. Im Hinblick auf Leichtbau, Energieeffizienz und die Kombination verschiedener Materialien und Blechdicken, gewinnen mechanische Fügeverfahren, wie das Fügen durch Knickbauchen, zunehmend an Bedeutung.

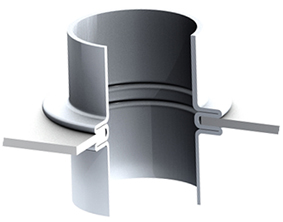

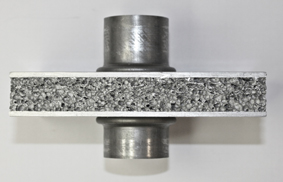

Beim Fügen durch Knickbauchen wird das hohle Innenteil der zu fügenden Verbindung, in der Regel ein Rohrstück, in das Loch eines Bleches gesteckt und durch Knickbauchen oberhalb und unterhalb des Bleches derart geweitet, dass eine unlösbare Verbindung entsteht. Das Verfahren funktioniert ohne Wärmeeinbringung, da der Fügeprozess rein umformtechnisch realisiert wird.

Im Gegensatz zum Schweißen treten hierbei keine charakteristischen Werkstoffveränderungen, wie Festigkeitsverluste, Eigenspannungs- und Verzugsprobleme auf, woraus sich in vielen Anwendungsfällen Vorteile gegenüber thermischen Verfahren ergeben. Neben Mischverbindungen (Stahl/ Aluminium, Kunststoff/Metall) können zum Beispiel auch nicht schweißgeeignete Werkstoffe eingesetzt werden. Weiterhin können erreichbare Taktzeiten erheblich reduziert sowie die teilweise durch Zunderbildung hervorgerufenen Beschichtungsprobleme vermieden werden.

Eine Anwendung des Fügens durch Knickbauchen hat somit in vielen Bereichen einen hohen wirtschaftlichen und technischen Nutzen. Die noch unzureichenden Kenntnisse hinsichtlich geeigneter Verbindungsgestaltung, Werkzeug- und Prozessauslegung sowie der Wirtschaftlichkeit verhinderten bislang eine breite industrielle Nutzung. Forschungsbedarf besteht außerdem noch hinsichtlich charakteristischer bruchmechanischer Vorgänge und Mechanismen der Rissbildung. beim Knickbauchen. Aufgrund der hohen Umformgrade ist dem Formänderungsvermögen des eingesetzten Materials besondere Bedeutung beizumessen, sowohl für die Verbindungsherstellung, als auch im Hinblick auf erreichbare statische und dynamische Verbindungsfestigkeiten.

| Das Prinzip des Fügensdurch Knickbauchen |

| Anwendungsbeispiel: Gerüstsystem mit durch Knickbauchen erzeugten Auflageflanschen |

| Mischverbindung aus Aluminiumschaum-Sandwichblech und Präzisionsstahlrohr |

| Rohr-Profil-Verbindung |